ボイラの損傷は大きく分けて以下の3つがあります。

①ボイラ内面腐食

②ボイラ外面の腐食、摩耗

③破壊、割れ

このうち、今回は②ボイラ外面腐食について解説します。

ボイラ外面腐食

ボイラ外面腐食は大きく分けて以下の4つがあります。

・低温腐食

・高温腐食

・応力腐食割れ

・摩耗

順番に解説していきます。

低温腐食

燃料中の硫黄分は燃焼によってSO2になり、その一部は酸化してSO3となります。

さらに燃焼ガス中の水分と反応してH2SO4(硫酸)の蒸気にもなります。

この硫酸蒸気が燃焼ガス流路の低温部分に接触し、露点温度以下になると激しい腐食を起こします。

これを低温腐食と言います。

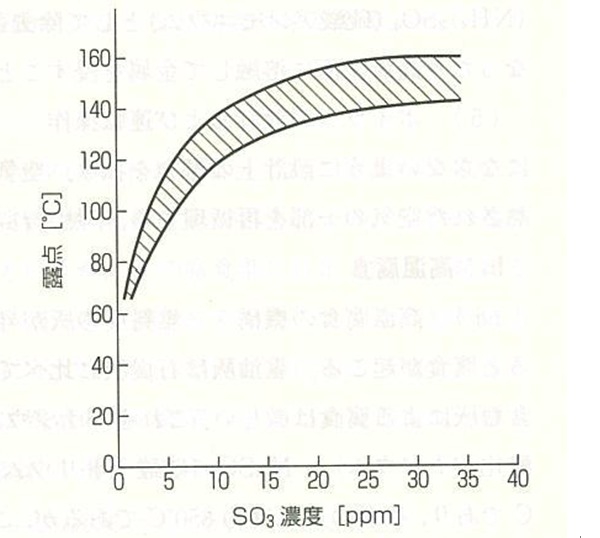

下図はSO3濃度と露点温度の関係を表したものです。

図から160℃以上あれば、SO3の低温腐食を防げることがわかります。

ボイラ設備では、節炭器、空気予熱器、あるいは節炭器以降の排ガスダクトなどで低温腐食が発生するため、露点温度を下回らないように注意する必要があります。

また、燃焼ガス中に塩素がある場合は、塩酸による低温腐食に対しても注意が必要です。

ちなみに塩酸の露点温度は100℃未満です。

硫酸と塩酸の露点温度にならないように注意!

高温腐食

燃料中の灰が溶融状態で伝熱面に凝縮または付着すると腐食が起きます。

これを高温腐食といいます。

石炭などの化石燃料を燃焼させるボイラでは、重油灰は石炭灰に比べて灰の量は少ないけど、腐食は大きいです。

とくにバナジウムを含む灰の場合は、腐食が激しくなります。

これをバナジウムアタックといいます。

V205(五酸化バナジウム)の融点は650〜700℃であり、ボイラの高温・高圧化によって、耐腐食合金が使用されています。

これに対して廃棄物焼却ボイラでは、塩素や重金属が多く含まれています。

これらの化合物は非常に低い融点のものが多いです。

特に鉛(Pb)や亜鉛(Zn)と塩素との化合物の融点は300〜500℃程度のものも含まれ、化石燃料用ボイラとは比較にならないほど、中温度域での腐食が激しいです。

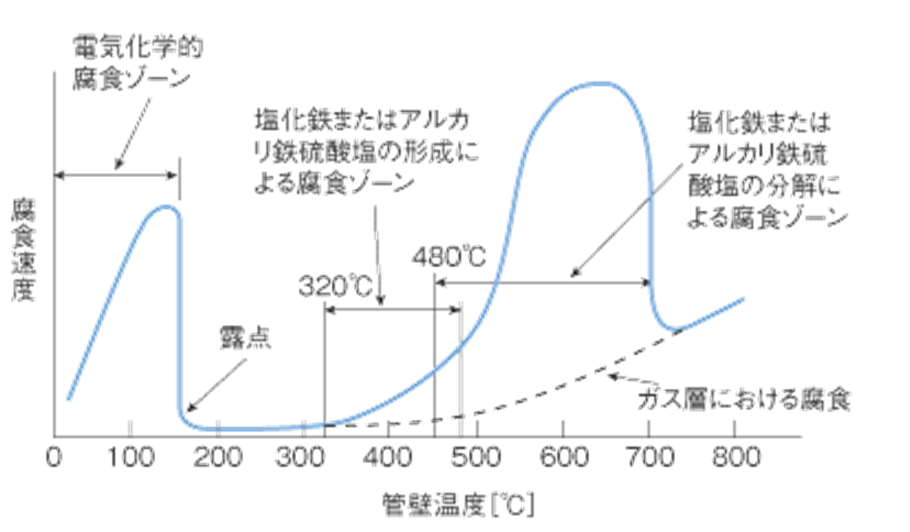

下図は管壁温度と腐食速度との関係を示したものです。

管壁温度が300℃を超えると急激に腐食速度が増加することがわかります。

応力腐食割れ

応力腐食割れは、応力と腐食および材料の相互作用によって起こる割れ現象です。

材料の残留応力がある状態の部分が、腐食因子と繰り返し応力により、材料の結晶粒にすべりが起きて腐食します。

その腐食部分には、応力によって小さな割れを生じます。

さらにこの割れの先端に腐食を生じ、割れを進展させます。

このような状態を応力腐食割れといいます。

この場合の応力は引張応力で、圧縮応力がかかっている状態では発生しません。

また、応力腐食割れは感受性が高いSUS304やSUS316(オーステナイト系スレンレス鋼)では、塩素(Cl)が腐食因子となります。

一般的に、耐食性に優れたステンレス鋼ですが、

・応力

・環境

・材料

この3つの条件が揃った場合は、応力腐食割れが起こるので、使用環境に注意する必要があります。

応力、環境、材料のうち、どれか1つを対策すれば良いです。

ただ実際には、応力と環境は変えられないことが多いので、適切な材料選定が対策になります。

よって、対策としては応力腐食割れ感受性が低い材料の選定や、材料表面処理で割れを防ぐなどの方法となります。

摩耗

接触する2つの物体の相対運動で材料表面が除去されていく現象を摩耗といいます。

ボイラで発生する摩耗は金属部材同士の接触による摩耗だけでなく、ボイラ外面に燃焼ガスや灰が繰り返し作用することによって、材料表面を変形、劣化させていきます。

少しずつ材料表面が減肉していく、こ現象をエロージョンといいます。

ボイラでは飛んでくる燃焼灰によるフライアッシュエロージョンとスートブローからの蒸気噴霧によるエロージョンが、よく起こります。

金属が腐食環境下にある場合に

1.流体の衝突現象で金属表面が削られる

↓

2.新しい金属表面が腐食する

↓

3.また流体の衝突現象で金属表面が削られる

このように削られることと腐食することが繰り返される現象をエロージョン・コロージョンといいます。

コメント