ボイラの損傷は大きく分けて以下の3つがあります。

①ボイラ内面腐食

②ボイラ外面の腐食、摩耗

③破壊、割れ

このうち、今回は①ボイラ内面腐食について解説します。

腐食機構と腐食要因

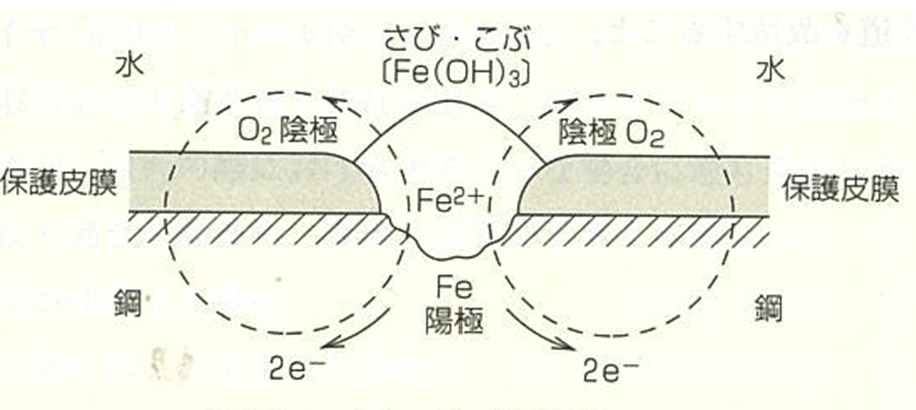

ボイラ水中の鉄表面は、その組織が不均一な部分に電位の異なる局部電池を構成します。

水中に溶出した鉄イオンと水中の水素イオン、これに溶存酸素が存在すると反応生成物として水酸化鉄が生成されます。

これが腐食です。

腐食に関連する要因としては以下があります。

・残留応力

・溶存酸素

・温度

・PH

それぞれ順に解説していきます。

残留応力

鉄鋼材料に熱処理加工、成形加工、溶接加工などを行うと、その内部に残留応力が発生します。

この応力が局部的に集中し、水中の溶存酸素と共存すると、その内部に激しい腐食が発生します。

溶存酸素

ボイラ水中に溶存酸素がなければ、腐食は進行しないと言い切っても良いくらい、溶存酸素は腐食の主要な因子です。

水の温度・圧力と酸素の溶解度との関係は、低温になるほど酸素の溶解度は増加し、温度を上昇させると溶解度は低下します。

この特性を利用した脱気器を設けることが対策となります。

また、ボイラ水に脱酸素剤としてヒドラジンや亜硫酸ナトリウムによって酸素を除去する化学処理が多く使われています。

温度

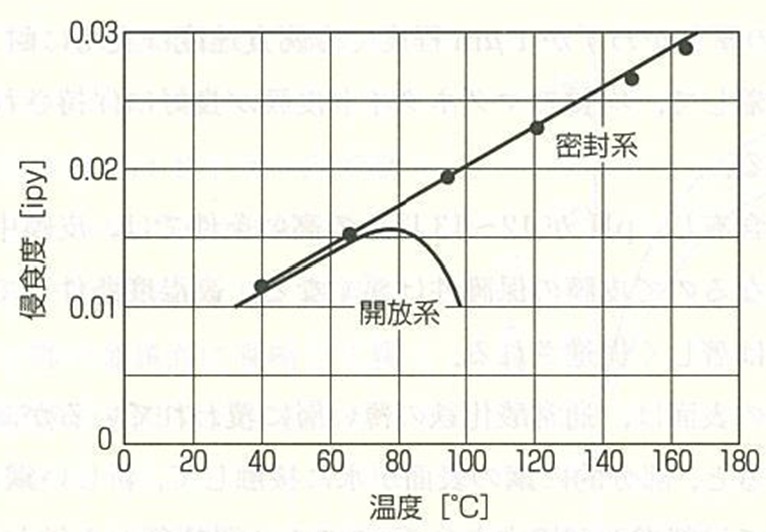

下図のように水温の上昇と共に腐食速度は上昇します。

ボイラのように密閉系のものは、この傾向が顕著です。

このことから圧力が高いボイラほど腐食速度は速く、腐食に対する管理が重要となります。

給水タンクのような開放系のものは、温度の上昇と共に溶存酸素が放散するので、約80℃が腐食のピークとなっています。

ドレン回収などで給水タンクの温度が上がる場合は、タンク内に生じたサビ、すなわち酸化鉄がボイラ内部に持ち込まれないようにしなければいけません。

PH

ボイラ水のPHを高めて腐食を防止することや、酸性液に浸した鉄片が腐食することはよく知られています。

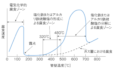

高温度域(310℃)におけるPHと軟鋼の相対腐食量の関係をみると、PH11〜12で相対腐食量が最低の値を示します。

ボイラの圧力や熱負荷に応じて、ボイラのPHを調節するのはこのことを考慮したものです。

P Hの高い領域で腐食が進行することがあるが、これはアルカリ腐食といわれれるものです。

内面腐食の防止対策

内面腐食の防止対策は水質管理が重要です。

具体的にはボイラ水のPHを適度に高く保ち、溶存酸素を除去することが重要です。

溶存酸素を除去する方法は以下の2つです。

・化学的脱酸素法

・加熱脱酸素法(脱気器)

それぞれ順番に解説していきます。

化学的脱酸素法

化学的脱酸素法は、給水の溶存酸素を脱酸素剤との化学反応で除去する方法です。

脱酸素剤としてはヒドラジン、亜硫酸ナトリウム、天然有機化合物などがあります。

加熱脱酸素法(脱気器)

加熱脱酸素法は、給水を蒸気で沸点まで加熱し、溶存酸素を除去する方法です。

溶存酸素を0.007mg/L以下まで除去することができるため、中高圧ボイラで多く使われています。

コメント