こんにちわ、SAKAです。

リアエスでは、プラント設備を中心とした機械や電気に関する基本的な知識を発信しています。

「超音波探傷検査」や「UT検査」なんて言葉が現場にいると聞こえてきます。

でも、具体的にどんなことをやっているのかは、よくわからないって方もいますよね。

そこで今回の記事では、非破壊検査の初心者向けに、超音波探傷検査(UT検査)について解説します。

- 超音波探傷検査(UT検査)とは?

- 超音波探傷検査の方法

- 欠陥の判定基準

- 超音波探傷検査のメリット、デメリット

超音波探傷検査(UT検査)とは?

超音波探傷検査(UT検査)は、溶接部などの内部欠陥の位置や大きさを検出できる方法です。

超音波探傷検査は、よく「UT検査」と呼ばれます。

UTはUltrasonic Testingの略です。

超音波探傷検査 = UT検査

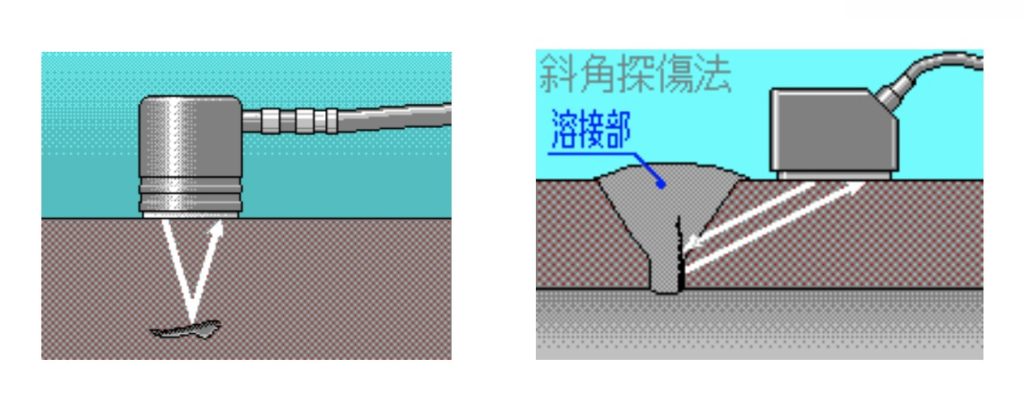

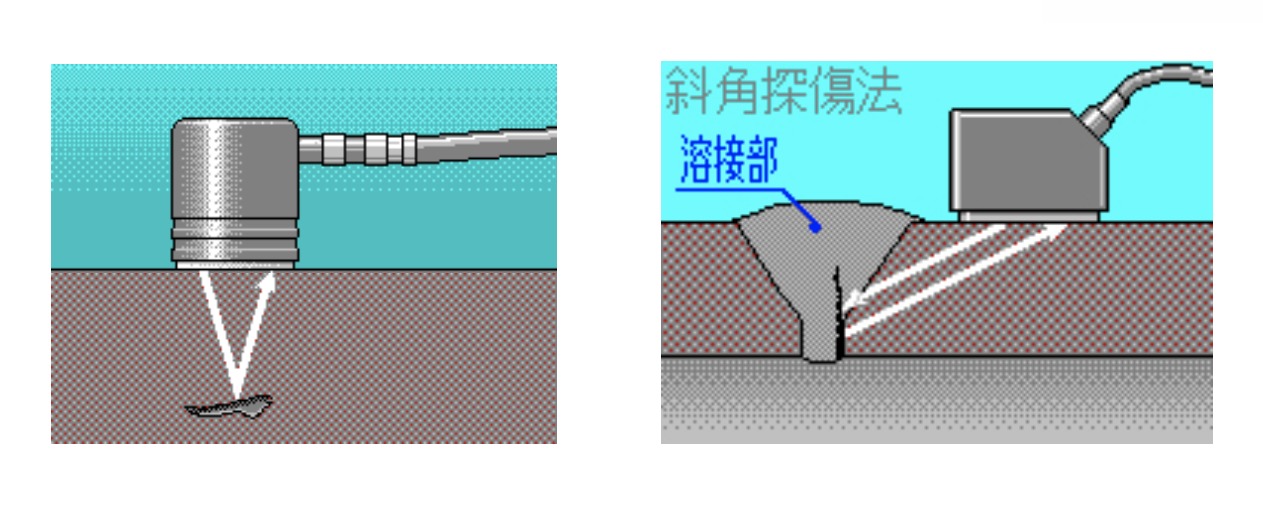

探触子から垂直に超音波を入射すると、欠陥部分で反射します。

その反射した超音波を再び探触子で捉えて、欠陥の深さと大きさを検出します。

超音波探傷検査は、対象物の厚みに関係なく検査を行えますが、欠陥が球状の場合、超音波が拡散してしますため、検出が困難になります。

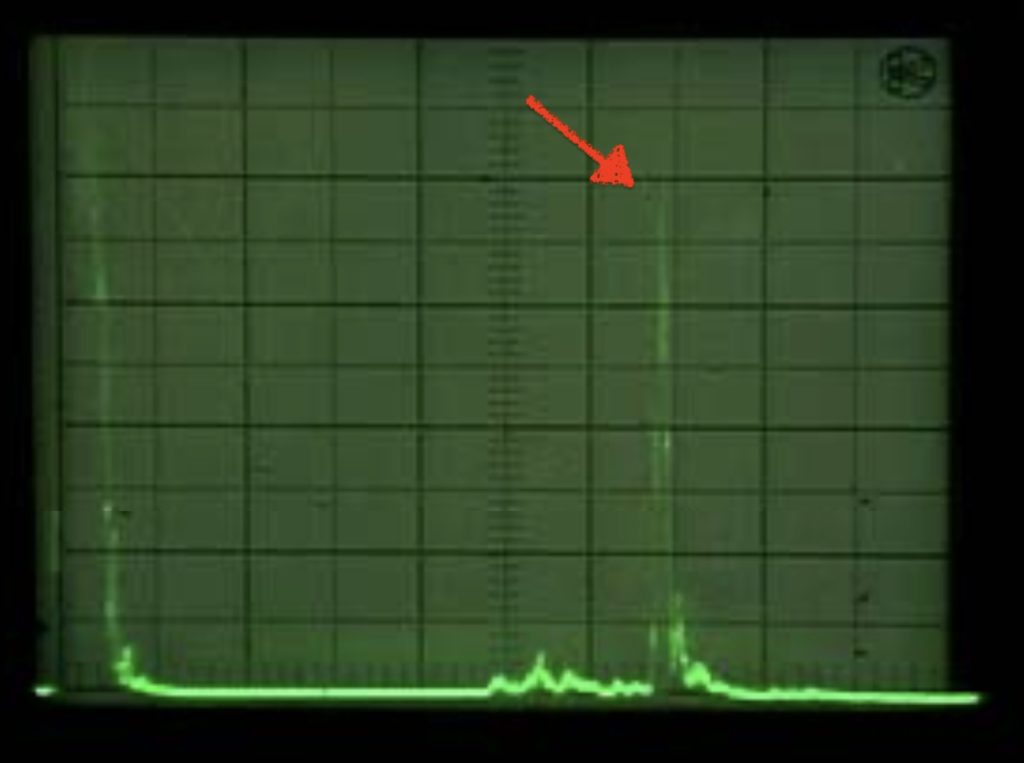

下のエコーが山になっている箇所が欠陥です。

エコーが山になっている箇所が欠陥

超音波探傷検査の方法

超音波探傷検査の方法は、以下の手順で行います。

1.探触子から超音波を入射

2.欠陥部分で超音波が反射

3.再び探触子で超音波を捉えることで、欠陥の深さ、大きさを検出

基本的には探触子は垂直に当てるのですが、配管の溶接部のように、端触子を直接あてられない場合は、斜角探傷法を用います。

基本的は垂直に当てるが、溶接部は少し離れた位置に当てる

欠陥の判定基準

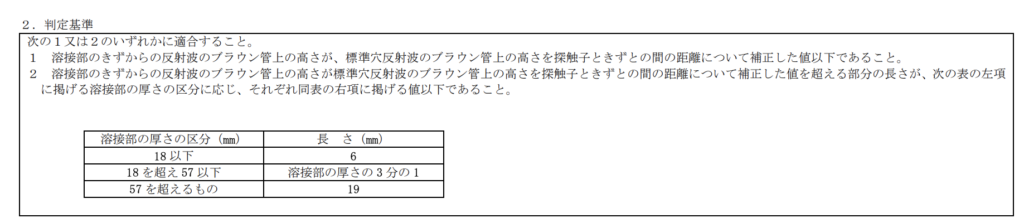

溶接部の欠陥の判定基準は、経済産業省が定めている「火力発電設備の技術基準の解釈」に準拠するのが一般的です。

判定基準は以下の5点です。

① 溶接部のきずからの反射波のブラウン管上の高さが標準穴反射波のブラウン管上の高さを探触子ときずとの間の距離について補正した値以下であること。

② 溶接部のきずからの反射波のブラウン管上の高さが標準穴反射波のブラウン管上の高さを探触子ときずとの間の距離について補正した値を超える部分の長さが、次の値以下であること。

溶接部の厚さ:18mm以下⇨長さ:6mm

溶接部の厚さ:18〜57mm⇨長さ:溶接部の厚さの3分の1

溶接部の厚さ:57mmを超えるもの⇨長さ:19mm

超音波探傷検査のメリット、デメリット

まずメリットは以下3点です。

⭕️ 内部欠陥の位置や大きさなどを検出できる

⭕️ 検査対象の材質や厚みに制限がない

⭕️ 小さい欠陥の検出が可能

そして、デメリットは以下の1点です。

❌ 欠陥が球状の場合、超音波が拡散してしまい検出が困難

超音波探傷検査は、内部欠陥は検出できるということが重要なポイントです。

よく覚えておきましょう。

ちなみに、私が愛用する1200ルーメンの史上最強ヘッドライトはこちら

これを点けて、見えないものはありません笑

以上、「【非破壊検査の基礎】磁粉探傷試験(MT検査)とは?検査方法、欠陥の判定基準、メリット,デメリットについて解説」という記事でした。

コメント