こんにちわ、SAKAです。

リアエスでは、プラント設備を中心とした機械や電気に関する基本的な知識を発信しています。

「磁粉探傷試験」や「MT検査」なんて言葉が現場にいると聞こえてきます。

でも、具体的にどんなことをやっているのかは、よくわからないって方もいますよね。

そこで今回の記事では、非破壊検査の初心者向けに、磁粉探傷試験(MT検査)について解説します。

- 磁粉探傷試験(MT検査)とは?

- 磁粉探傷試験の方法

- 欠陥の判定基準

- 欠陥が見つかった場合の対応

- 磁粉探傷試験のメリット、デメリット

磁粉探傷試験(MT検査)とは?

磁粉探傷試験(MT検査)は、溶接部などの表面や内部欠陥も効率よく検査できる方法です。

磁粉探傷試験は、よく「MT検査」と呼ばれます。

MTはMagnetic particle Testの略です。

磁粉探傷検査 = MT検査

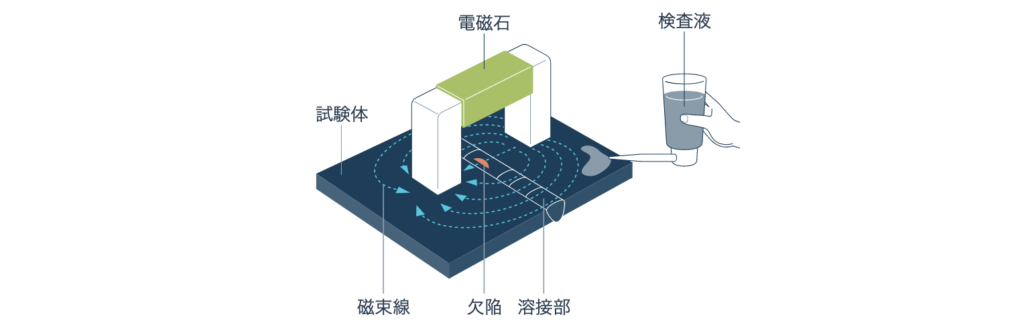

磁性体を交流電磁石で磁化させると、表面や表面近くの傷や割れの箇所で磁束に乱れ生じ、磁束が表面に漏れ出します。

ブラックライトをあてながら、蛍光磁粉をスプレーすると、磁粉が欠陥部に吸着するため、微細な欠陥のを拡大してみることができます。

下の写真の白く見える線が、欠陥です。

ブラックライトを当てて、白く見える箇所が欠陥

磁粉探傷検査の方法

磁粉探傷検査の方法は、以下の手順で行います。

1. 交流電磁石で磁化

2.試験体表面に磁粉を塗布

3.欠陥が拡大されて検出

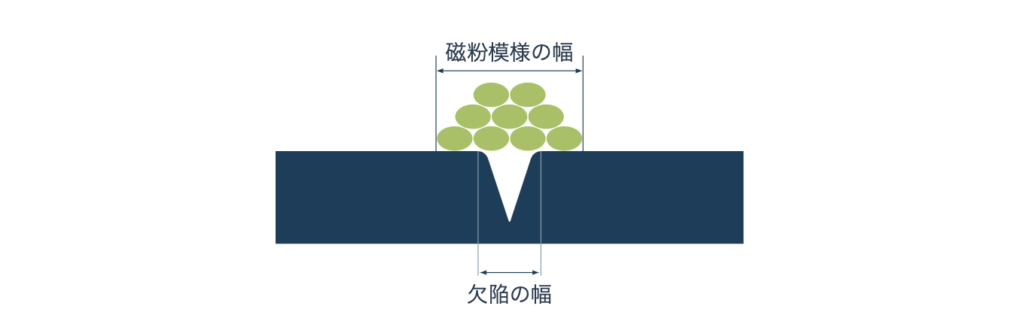

注意点として、磁粉模様の幅は、欠陥の幅より大きくなりますので、誤解ないようにしておきましょう。

磁粉模様の幅は、欠陥の幅より大きくなる

欠陥の判定基準

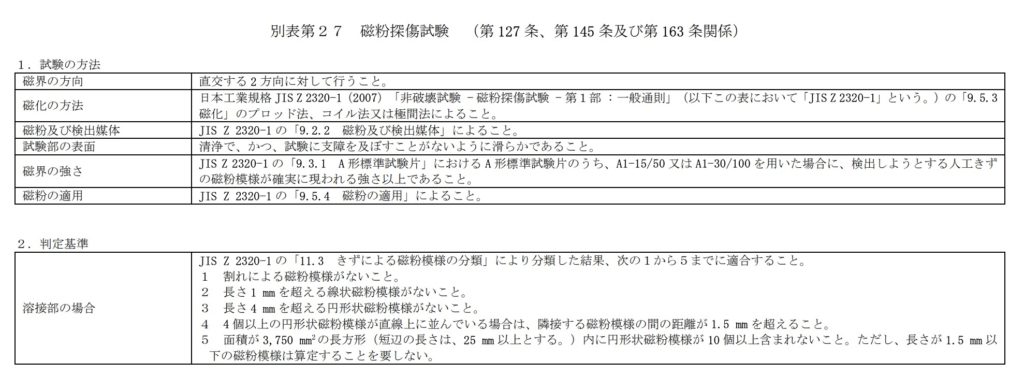

溶接部の欠陥の判定基準は、経済産業省が定めている「火力発電設備の技術基準の解釈」に準拠するのが一般的です。

判定基準は以下の5点です。

① 割れによる磁粉模様がないこと。

② 長さ1mmを超える線状磁粉模様がないこと。

③ 長さ4mmを超える円形状磁粉模様がないこと。

④ 4個以上の円形状磁粉模様が直線上に並んでいる場合は、隣接する磁粉模様の間の距離が1.5mmを超えること。

⑤面積が3,750mm2の長方形(短辺の長さは、25mm以上とする。)内に円形状磁粉模様が10個以上含まれないこと。ただし、長さが1.5mm以下の磁粉模様は算定することを要しない。

ゴニョゴニョ書いてありますが、ざっくり要約すると

割れによる指示模様は1発アウトだけど、ぽつぽつある小さな指示模様はセーフ!

となっています。

ちなみに、この判定基準、液体浸透探傷検査(PT検査)のものとほぼ同じです。

試験方法は変われど、判定基準は変わらないということです。

欠陥が見つかった場合の対応

欠陥が見つかった場合は、溶接欠陥部をサンダーで、磁粉模様が出なくなるまで擦りましょう。

実際に私が担当した現場でも、そのようにして対応しました。

基本的に、磁粉探傷検査で発見できるものは、溶接部の表面や表見近くの欠陥なので、擦ると消えることが多いです。

ただし、消えない!消えない!と思って削りすぎるのには注意しましょう。

また、欠陥が「割れ」の場合は経験上、擦っても消えないです。

欠陥部の溶接部を完全に除去し、もう一度、ちゃんと溶接することをオススメします。

磁粉探傷検査のメリット、デメリット

まずメリットは以下3点です。

⭕️ 表面の割れについては、他のどの非破壊検査よりも優れる

⭕️ 表層部の内部欠陥も検出できる

⭕️ 検査方法が容易

そして、デメリットは以下の2点です。

❌ 磁性体以外の欠陥の検出はできない

❌ ブローホールの検出は困難

磁粉探傷検査は、表面や表面近くの欠陥は検出できますが、内部欠陥は検出できないということは重要なポイントです。

よく覚えておきましょう。

ちなみに、私が愛用する1200ルーメンの史上最強ヘッドライトはこちら

これを点けて、見えないものはありません^^笑

以上、「【非破壊検査の基礎】磁粉探傷試験(MT検査)とは?検査方法、欠陥の判定基準、メリット,デメリットについて解説」という記事でした。

コメント